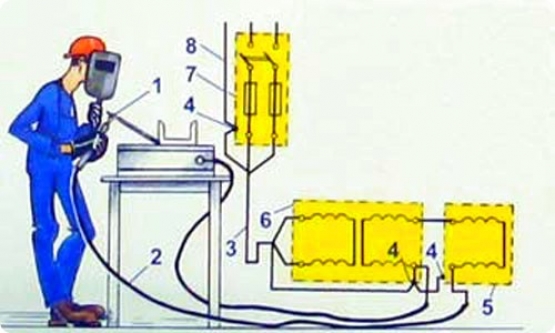

Безопасность при выполнении сварочных работ напрямую зависит не только от использования средств индивидуальной защиты, таких как маски и перчатки, но и от правильной установки и подключения оборудования. Одним из важнейших аспектов является грамотное заземление сварочного оборудования. Это позволяет выровнять потенциалы между аппаратом и землёй, минимизируя риск удара электрическим током при прикосновении к металлическим элементам.

Основные методы заземления сварочного аппарата

Существует два распространённых способа заземления сварочного оборудования:

1. Горизонтальное заземление:

— В почву неглубоко погружаются заземляющие элементы.

— Для улучшения отвода тока используются несколько соединённых между собой металлических электродов.

— Этот метод применяют там, где установка вертикальных штырей невозможна.

2. Вертикальное заземление:

— Используются длинные металлические штыри, вбиваемые в землю.

— Параметры штырей (диаметр и длина) подбираются с учётом характеристик сварочного аппарата.

— Эффективное заземление достигается установкой трёх штырей в форме равностороннего треугольника.

— Данный способ предпочтительнее благодаря контакту с более глубокими, влажными слоями почвы.

Как правильно зафиксировать заземляющий провод?

Надёжность заземления сварочного оборудования во многом зависит от способа крепления проводов:

— Сварка — обеспечивает максимально прочное и долговечное соединение.

— Шпилька с гайкой — удобный и практичный вариант крепления.

— Герметизация соединений — необходима для защиты от влаги; часто применяют водостойкую мастику или специальную смолу.

— Клеммы на другом конце провода — упрощают подключение к сварочному аппарату.

Правила подключения заземления

При организации системы заземления сварочного оборудования важно соблюдать ряд требований:

— Каждый аппарат должен иметь свой отдельный заземляющий контур.

— Соединение производится только через непроводящие части устройства.

— Если выполнить заземление невозможно, необходимо предусмотреть систему аварийного отключения.

— Запрещается подключать несколько сварочных аппаратов к одному заземляющему контуру.

— Соединительные элементы должны быть устойчивыми к коррозии и защищены специальными антикоррозийными средствами.

Особенности заземления автономных сварочных аппаратов

Переносные модели сварочного оборудования, работающие от вторичных сетей напряжением 120–240 В, требуют дополнительных мер безопасности:

— При подключении напрямую без использования розеток и проводов.

— При соединении источников питания через незащищённые соединения.

— При работе с аварийными электросетями на объектах с нестабильным электроснабжением.

Тем не менее, в большинстве случаев автономные сварочные аппараты рассчитаны на работу в условиях стабильного электропитания и не требуют сложных дополнительных систем заземления.

Факторы, влияющие на качество заземления

На эффективность заземления сварочного оборудования влияют различные условия:

— Влажность и климат региона.

— Тип и структура почвы.

— Сопротивление проводников.

— Длина и сечение заземляющего кабеля.

Часто для надёжности заземляющий контур выполняется в виде равностороннего треугольника, а штыри вбиваются на глубину до 2 метров.

Требования к клеммам для заземления

Клеммы играют ключевую роль в обеспечении надёжного контакта сварочного оборудования с системой заземления. К качественным клеммам предъявляются следующие требования:

— Способность выдерживать ток более 300 А.

— Надёжная фиксация без риска случайного отсоединения.

— Устойчивость к нагреву и механическим нагрузкам.

Лучше всего приобретать сертифицированные клеммы у проверенных поставщиков сварочного оборудования, чтобы гарантировать безопасность и долгий срок службы системы.

Заключение

Правильное заземление сварочного оборудования — важнейшая мера защиты при выполнении сварочных работ. Выбор метода заземления зависит от условий эксплуатации и особенностей аппарата. Следуя рекомендациям и применяя качественные материалы, вы сможете обеспечить надёжную и безопасную работу вашего сварочного оборудования.